Sputtering - profundización

Actualmente los productores de bienes de consumo utilizan los revestimientos para añadir valor a su producto. Los procesos PVD permiten una producción casi ilimitada de revestimientos en cualquier tipo de superficie.

En cuanto a los revestimientos con “efecto metálico” de gran resistencia a la abrasión y alta resistencia química, se producen sobre todo deposiciones de cromo y acero inoxidable o carburos y nitruros de metales de transmisión (por ejemplo titanio y circonio).

Además de sus características de dureza y resistencia a la abrasión, permiten obtener colores novedosos para motivos decorativos a aplicarse sobre la superficie de bienes de consumo de alta calidad.

La pulverización catódica en alto vacío es la más limpia entre todas las técnicas de revestimiento, aporta una incomparable combinación de ventajas: ante todo, es un método de producción económicamente eficiente que genera el revestimiento más sutil y uniforme posible. Es un proceso seco y a baja temperatura. Forma una relación indestructible entre película y substrato, (porque los suelda a nivel molecular).

Ofrece gran versatilidad con respecto a otros revestimientos porque tratándose de una transferencia en frío, puede usarse para depositar materiales conductivos o aislantes en todo tipo de substrato, incluyendo metales, cerámica y materiales plásticos sensibles a las temperaturas. El proceso tiene un control de deposición repetible en automático. Así pues, esta solución adoptada para crear nuevos materiales más resistentes, livianos, limpios y económicos, no revoluciona solo nuestra industria sino también la vida de todos los días.

KOLZER tiene la solución para los más variados sectores productivos porque no solo suministra máquinas de pulverización catódica en alto vacío altamente productivas sino toda la “línea”, proyectando y produciendo sistemas específicos sobre la base de las exigencias de revestimiento.

Proceso de pulverización catódica en alto vacío

El revestimiento por pulverización catódica en alto vacío es uno de los métodos más flexibles para depositar físicamente el vapor "PVD" (Physical Vapour Deposition).

El material de revestimiento se introduce en la cámara de vacío como cátodo en forma de placa metálica. Después que la cámara ha sido vaciada, se introduce el gas de proceso (normalmente argon por su elevado peso atómico).

Se aplica un alto voltaje y se introduce el gas. Los iones positivos de argon sufren el proceso de aceleración en el cátodo negativo y luego expulsan los átomos de la placa metálica (material evaporador) que sucesivamente bajan a los substratos ya presentes en la cámara y los condensan.

El impacto de los átomos con el material evaporado produce la “pulverización catódica en alto vacío”, como resultado de la aceleración de la partíicula subentrante.

A diferencia de muchas otras técnicas de deposición en vacío, no hay fusión de material y por lo tanto todos los metales y aleaciones pueder ser depositados con alta eficiencia y control.

Si además del gas de proceso se introduce en la cámara un gas reactivo como por ejemplo nitrógeno o acetileno, el nitruro reactivo al carburo se desarrolla en los substratos.

En un sistema de revestimiento en vacío pueden ser introducidos varios cátodos compuestos por materiales distintos, y de este modo se pueden producir sistemas multicapas.

También es posible modificar la combinación de cada uno de los estratos cambiando la combinación de los gases reactivos.

KOLZER proyecta, ingenieriza y produce sus sistemas utilizando fuentes de magnetron pulverización catódica en alto vacío de todas las formas y dimensiones (circulares, cilíndricas, rectangulares) suministrando una vasta gama de targets (materiales evaporantes).

La "pulverización catódica en alto vacío" es la alternativa a la sustitución definitiva del proceso de electrodeposición galvánica, en metal y plástico, considerado altamente contaminante y peligroso para la salud del hombre.

Revestimiento metálico, PVD pulverización catódica en alto vacío, plasma, PECVD. Somos líderes en la proyectación y producción de sistemas de revestimiento en vacío de alta calidad y rendimiento. Cada una de nuestras máquinas encierra más de 60 años de know-how tecnológico para los procesos en todos los campos de aplicación, técnico-funcional y estético y son fabricadas con los mejores componentes disponibles en el mercado mundial

¿Por qué un sistema KOLZER?

- Más de 1000 equipos instalados en todo el mundo.

- Tiempos de ciclo rapidísimos.

- Producción maciza manteniendo un bajo consumo energético y de consumibles.

- Gran eficiencia de servicio dada la facilidad de carga/descarga y el bajo mantenimiento.

- Alta productividad con un solo operador.

- Sistema operativo Windows con conexiones internet las 24 horas del día, los 7 días de la semana.

- Cámara de proceso de acero, pensada y fabricada para durar en el tiempo.

- Procesos enteramente “Eco-friendly”.

- Design salva espacio.

- Opción plasma disponible en todas las instalaciones.

- Garantía de dos años y vida laborable mínima de doce años.

- Red global de consultoría, asistencia y afamado servicio de posventa.

Somos los referentes del mercado en la producción de instalaciones para revestimientos en vacío: ofrecemos innovación, polivalencia de los procesos, flexibilidad productiva, precio competitivo y nuestra experiencia de más de 60 años.

Los bajos costos de gestión, los tiempos de ciclo más veloces actualmente disponibles en el mercado global, aseguran a las máquinas KOLZER los más elevados estándares industriales, a los costos más competitivos.

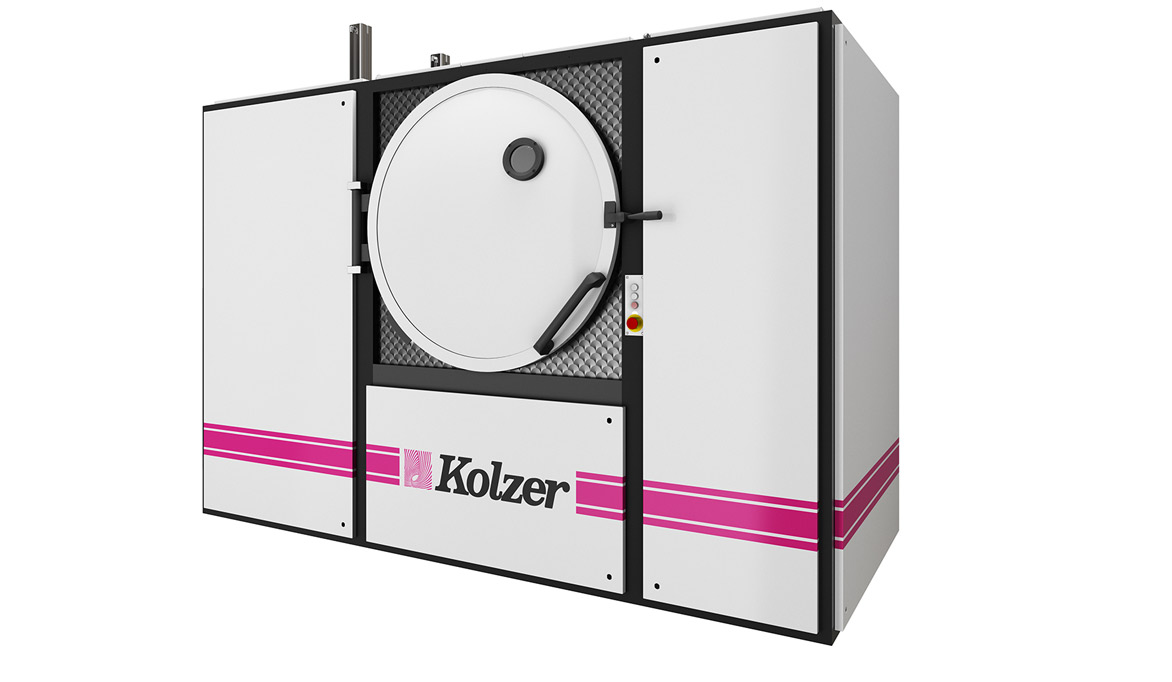

La gama de instalaciones horizontales KOLZER DGK® ofrece lo máximo de los procesos de alto vacío, gran flexibilidad de uso incluso si no se deben tratar piezas de distintas dimensiones, y ocupan poco espacio en los repartos productivos.

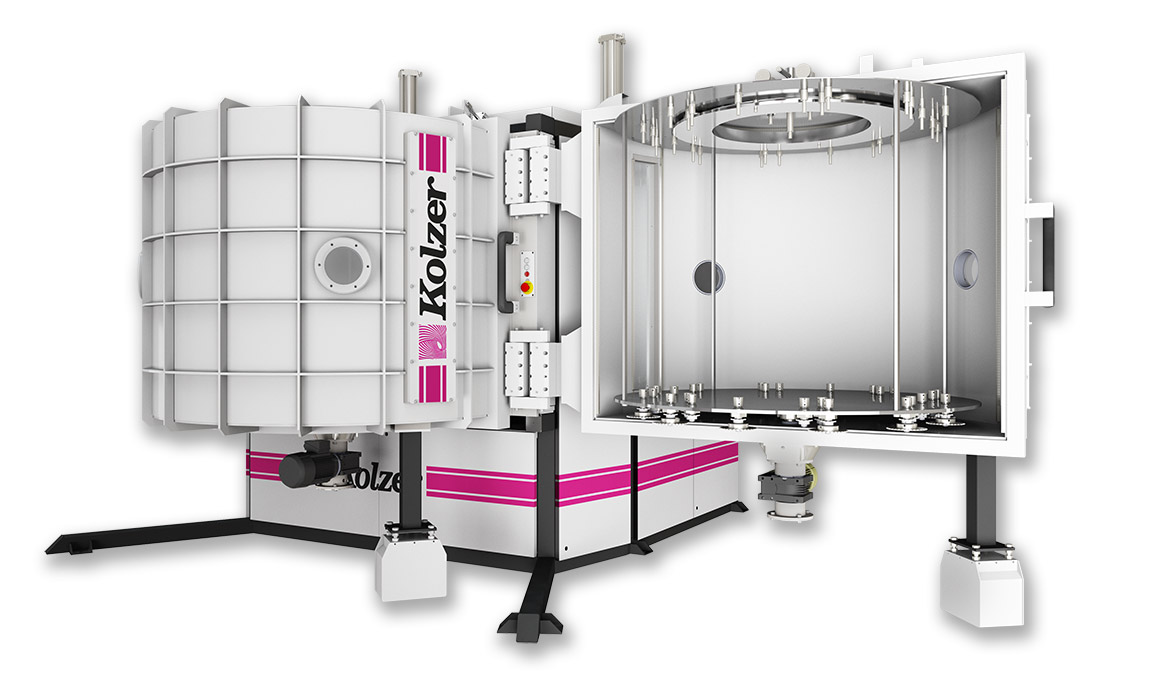

La innovadora gama vertical KOLZER MK® ofrece alta velocidad de proceso, importantes volúmenes de producción, y facilitan el trabajo de carga/descarga, gracias a las dos puertas que equipan los sistemas de las máquinas.

Completa las gamas horizontal y vertical de KOLZER un servicio de proyectación a medida para máquinas de dimensiones específicas, cuando la personalización optimiza los procesos del utilizador. Todas las instalaciones pueden ser asistidas por sistemas de carga, incluso automáticos, desarrollados para maximizar la producción.

INSTALACIONES

La tecnología KOLZER se distingue por dar la solución más eficiente a las exigencias de cada uno de los clientes. Ofrecemos siempre procesos específicos y todos estamos concentrados en la ingenierización cualificada para que se puedan usar con simplicidad los más complejos sistemas de producción.

Nuestra gama se compone de una familia de instalaciones completa, desde la "Mini-instalación compacta" para empresas y laboratorios de investigación, hasta los sistemas elaborados para procesos en línea, pasando por los sistemas híbridos y finalmente, las máquinas de grandes dimensiones

Horizontal range DGK®

Con respecto a los estándares de mercado, se distingue por una ocupación inferior del espacio, la practicidad y facilidad de uso. Disponen de un sistema de carga doble, proyectado de modo que un solo operador sea suficiente para la gestión del proceso: velocidad, precisión y elevada productividad ¡con el simple toque de un pulsador! El clásico sistema de trabajo unido al destino tecnológico único o múltiple, ofrece resultados superiores y versatilidad.

Esta es nuestra serie estándar*, la más completa en los mercados internacionales, ordenada por dimensiones de las cámaras de proceso:

DGK24” diámetro 610 mm

DGK36” diámetro 1000 mm

DGK48” diámetro 1200 mm

DGK63” diámetro 1600 mm

DGK72” diámetro 1800 mm

DGK100” diámetro 2500 mm

(*Otros formatos siempre disponibles a pedido)

Vertical range MK®

La gama KOLZER vertical MK es una maravilla de la innovación en el design. Desde las dobles puertas de carga y descarga hasta la facilidad de utilización del software de gestión Windows, todo el ciclo de producción es rápido y sin preocupaciones.

Los sistemas verticales también se ofrecen con tecnología híbrida, es decir, revestimiento metálico, pulverización catódica en alto vacío y plasma, en modo de valorizar la creatividad del utilizador y ofrecer la máxima flexibilidad de uso, todo en una sola máquina.

La gama de instalaciones estándar* de la familia MK se compone de:

MK34" diámetro 1.000 mm

MK63" diámetro 1.600 mm

MK72" diámetro 1.800 mm

(* Otros formatos siempre disponibles a pedido)